TechK cập nhật liên tục tin chuyên ngành cơ khí, cơ điện, tự động hoá... trong nước và thế giới. Đặc biệt là lĩnh vực CAD/CAM/CAE/CNC, Internet of thing, thiết kế, lập trình điều khiển tự động.

Truyền động giữa các cặp bánh răng, bánh vít

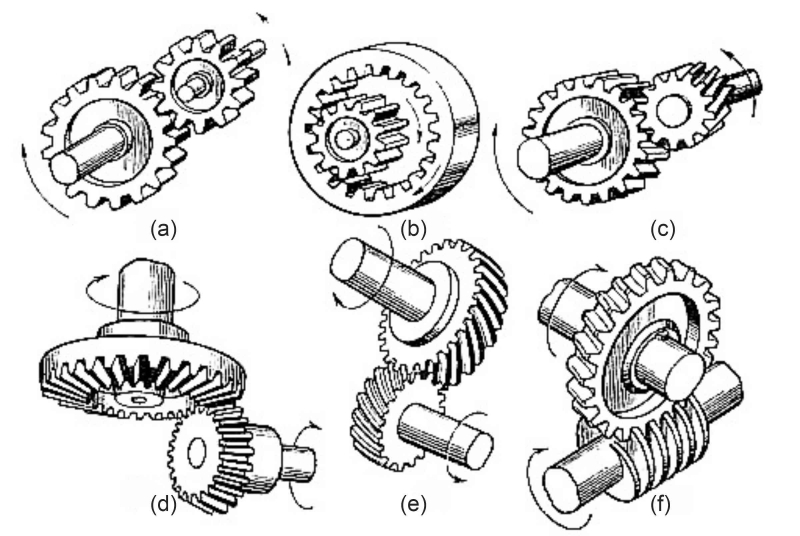

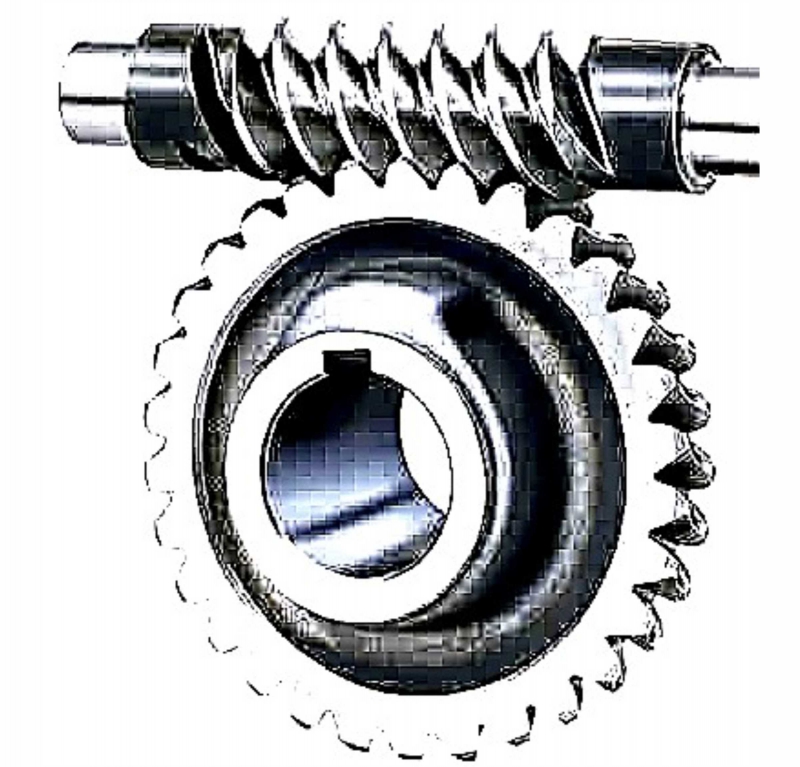

Bánh răng là những chi tiết dùng để truyền lực và chuyển động nhờ ăn khớp với nhau. Bánh răng có thể truyền chuyển động giữa các trục song song nhau, vuông góc nhau hoặc chéo nhau.

Gia công bánh răng tương đối phức tạp vì vừa cần đảm bảo các quy chuẩn yêu cầu kỹ thuật vừa đảm bảo yêu cầu về khả năng truyền tải. Gia công bánh răng phụ thuộc phần lớn vào vật liệu, độ chính xác khi thiết kế cũng như máy công cụ gia công.

Có nhiều phương pháp để gia công bánh răng, ở đây tôi sẽ giới thiệu các bạn về phương pháp gia công bằng cắt gọt.

Bánh răng được phân thành 3 loại chính:

|

Bánh răng trụ răng thẳng |

Bánh răng trụ răng nghiêng |

|

Bánh răng công răng thẳng |

Bánh răng công răng xoắn |

Bánh vít

Cấp chính xác đánh giá theo tiêu chuẩn cấp Nhà nước TCVN (Tiêu chuẩn Việt Nam), tiêu chuẩn này được quy định trong 12 cấp độ chính xác khác nhau từ 1÷12. Trong đó, cấp 1 là cấp chính xác nhất theo thứ tự giảm dần đến cấp 12 là cấp thấp nhất. Thông thường, cấp chính xác hay dùng từ cấp 3÷11.

Riêng cấp chính xác của bánh răng được đánh giá theo các chỉ tiêu sau đây:

Vật liệu chế tạo bánh răng phụ thuộc vào điều kiện làm việc của chúng. Mỗi loại vật liệu đều phải đáp ứng đủ yêu cầu riêng, đặc biệt trong các ngành chế tạo ô-tô, máy móc, máy công cụ,v.v… Vật liệu chế tạo bánh răng thông thường là thép hợp kim Crôm như 15Cr, 15CrA, 40Cr, 45Cr hoặc Crôm – Nikien và Crôm - Moolipden như: 40CrNi, 35CrMoA, 18CrMnTi.

Với các bánh răng chịu tải trung bình và nhỏ được chế tạo bằng thép C chất lượng cao như C40,C45 và gang.

Với các bánh răng làm với tốc độ cao mà không gây ra tiếng ồn được làm từ chất dẻo, vải ép, da ép.

Với tiến bộ của ngành luyện kim, ngày nay người ta còn chế tạo bánh răng bằng vật liệu kim loại bột.

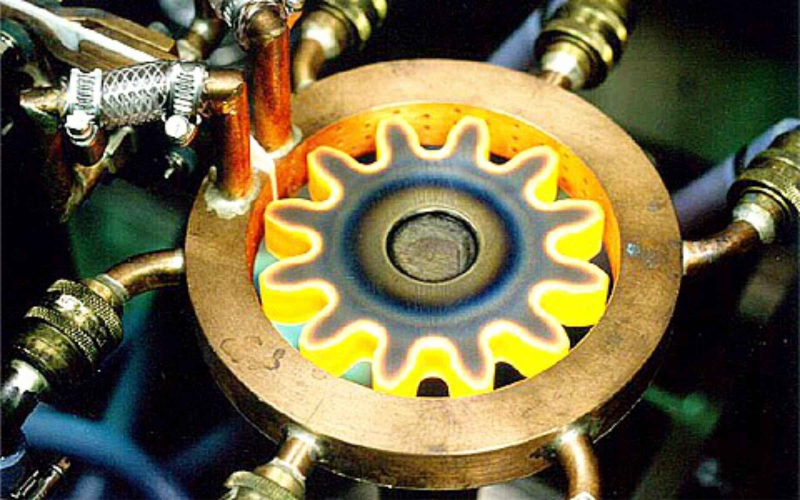

Phương pháp nhiệt luyện bánh răng

Để đáp ứng các chỉ tiêu làm việc, bề mặt bánh răng phải có độ cứng và độ bền, còn phần lõi bánh răng phải dẻo dai nhằm đảm bảo độ bền uốn cảu răng khi chịu tải va đập, vạy nên cần phải cố chế độ nhiệt luyện thích hợp. Việc nhiệt luyện được chia thành 2 nhóm:

Ngoài các yêu cầu về độ chính xác khi gia công bánh răng, quy trình công nghệ chế tạo bánh răng cần đảm bảo những yêu cầu kỹ thuật sau:

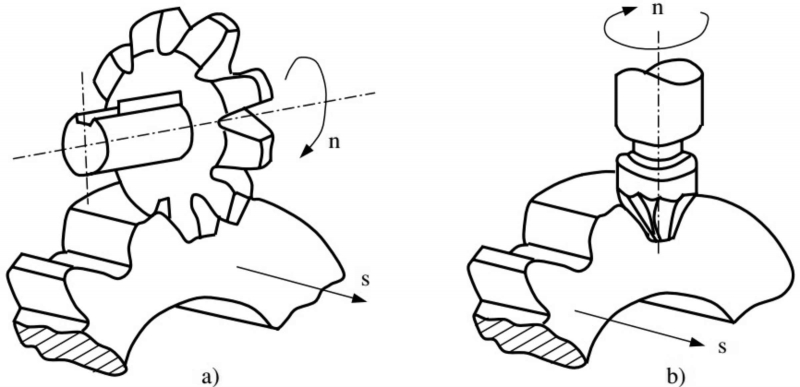

Bánh răng là chi tiết quan trọng, có độ bền và tuổi thọ cao. Thông thường, răng của bánh răng có biên dạng là đường than khai. Về nguyên lý tạo răng,có thể chia thành hai phương pháp gia công là phương pháp định hình và phương pháp bao hình.

A. Gia công bánh răng trụ:

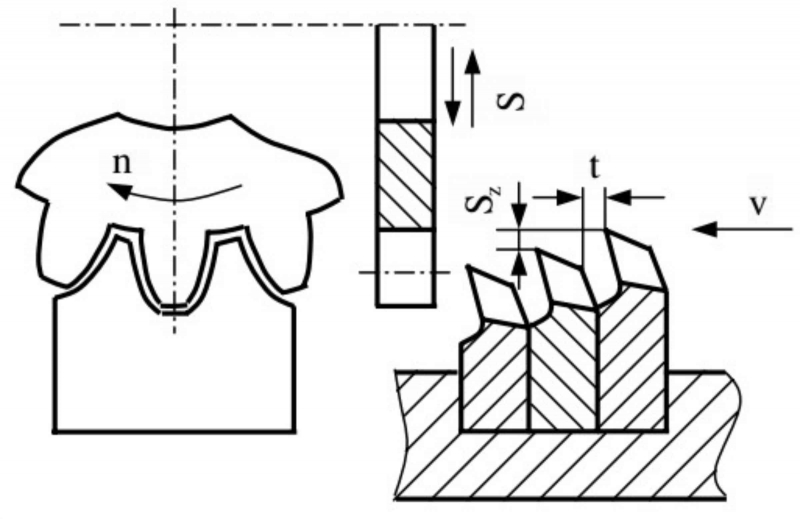

Phay răng bằng phương pháp định hình được tiến hành bằng dao phay định hình mà profin của nó phù hợp với profin của rãnh răng. Dao phay định hình dùng để gia công bánh răng là dao phay đĩa module hoặc dao phay ngón module

Gia công bánh răng trụ bằng dao phay định hình

Phương pháp này được sử dụng nhiều trên máy phay vạn năng có trang bị dụng cụ phân độ. Khi gia công, chi tiết được gá vào ụ phân độ, dao được gá sao cho đường kính ngoài (dao phay đĩa module) hoặc mặt đầu (dao phay ngón) trùng với đường sinh cao nhất của chi tiết. Sau đó, điều chỉnh dao ở độ cao sao cho rãnh răng có chiều sâu theo yêu cầu (tùy theo module răng gia công). Tiến hành gia công bằng cách gia công 1 răng thì dùng đầu phân độ để quay chi tiết 1 góc 360°/z rồi tiếp tục gia công răng tiếp theo cứ thế cho đến hết.

* Đặc điểm của phay định hình:

Bào răng định hình được thực hiện trên máy bào răng với dao định hình cũng có profin giống profin rãnh răng hoặc dao thông thường với dưỡng. Khi gia công các rãnh răng thì cũng dùng đầu phân độ theo từng răng.

Phương pháp này được dùng chủ yếu để gia công thô các bánh răng ăn khớp ngoài và tronng có modun lớn.

Gia công bánh răng trụ bằng chuốt định hình

Gia công bánh răng bằng phương pháp chuốt định hình cho năng suất và độ chính xác cao, thường dùng ở dạng sản xuất hang loạt lớn và hàng khối. Theo phương pháp này, dao chuốt có profile của bánh răng. Có thể chuốt một rãnh hoặc nhiều rãnh cùng một lúc. Sau mỗi hành trình của dao, một hoặc một số rãnh răng được gia công, muốn gia công các rãnh khác thì chi tiết được quay đi một góc nhờ cơ cấu phân độ.

Phương pháp chuốt toàn bộ các rãnh cùng một lúc rất ít được sử dụng vì lúc đó kết cấu dao rất phức tạp, khả năng thoát phoi kém, lực cắt lớn.

Dụng cụ cắt là một bộ dao định hình với từng nấc được lắp vào đầu chuốt. Lượng nâng của mỗi lưỡi cắt phụ thuộc vào chiều dày lớp phoi được cắt Sz, loại vật liệu bánh răng và tốc độ cắt v, lượng nâng này được chọn như với dao chuốt thường.

Lớp vật liệu phải cắt được phân chia theo tổng số các lưỡi cắt của dụng cụ, nên tuổi thọ,tuổi bền của dao lớn. Song chi phí cho dụng cụ rất lớn nên chuốt chỉ dùng cho sản xuất lớn, bánh răng có module lớn và bánh răng không gia công nhiệt không mài.

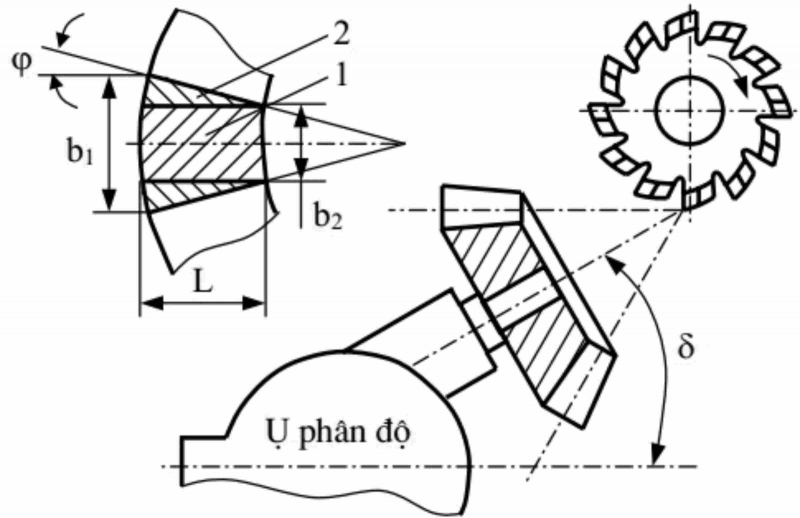

B. Gia công bánh răng côn:

Phương pháp định hình theo phương pháp này thì dụng cụ cắt có profin của rãnh răng được gia công, trong trường hợp này là dao phay module (đĩa và ngón). Công việc gia công sẽ được thực hiện trên máy phay vạn năng có ụ phân độ. Chi tiết được gá vào ụ phân độ đã nghiêng đi một góc phù hợp với góc côn ở chân răng. Mỗi một rãnh răng được phay qua 3 bước:

Phương pháp này thường dùng trong sản xuất đơn chiếc và lọat nhỏ để gia công các bánh răng có cấp chính xác 9 ÷ 11; gia công các bánh răng có module lớn.

Gia công bánh răng côn răng thẳng bằng dao phay đĩa định hình

Ở trên tôi đã giới thiệu đến các bạn về bánh răng và công nghệ gia công bánh răng. Chúc các bạn thành công!

Tham khảo các khóa học tại TechK bên dưới:

✨ Khóa học lập trình và vận hành máy CNC

TRỊNH TẤN VINH - TRUNG TÂM ĐÀO TẠO VÀ CHUYỂN GIAO CÔNG NGHỆ TECHK

0943 834 657

0888 318 368

Yêu cầu chúng tôi liên hệ bạn