TechK cập nhật liên tục tin chuyên ngành cơ khí, cơ điện, tự động hoá... trong nước và thế giới. Đặc biệt là lĩnh vực CAD/CAM/CAE/CNC, Internet of thing, thiết kế, lập trình điều khiển tự động.

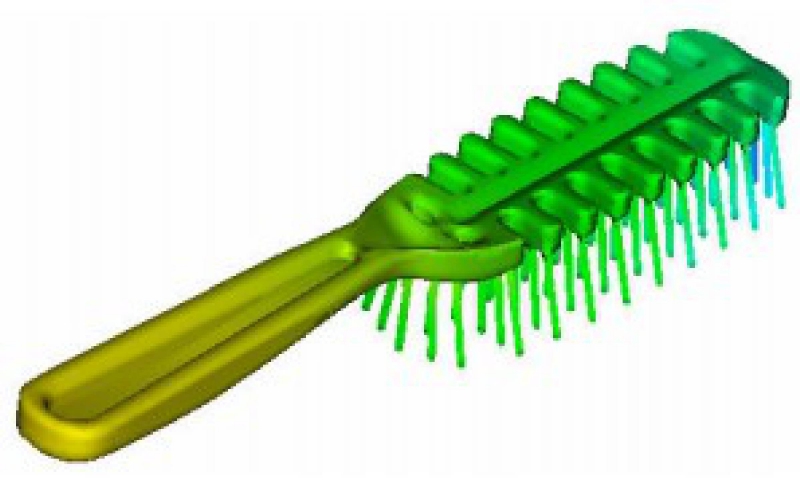

Trong quá trình ép phun có nhiều dạng khuyết tật xảy ra trên sản phẩm như lỗ khí, lõm bề mặt, cong vênh, thiếu vật liệu, ba-via, bọt khí, mối hàn, vết nứt, v.v… mà ta cần phải xử lý

Bài viết này tôi sẽ giới thiệu đến các bạn các khuyết tật trên sản phẩm và cách xử lý các khuyết tật trên sản phẩm đó.

Khuyết tật trên sản phẩm

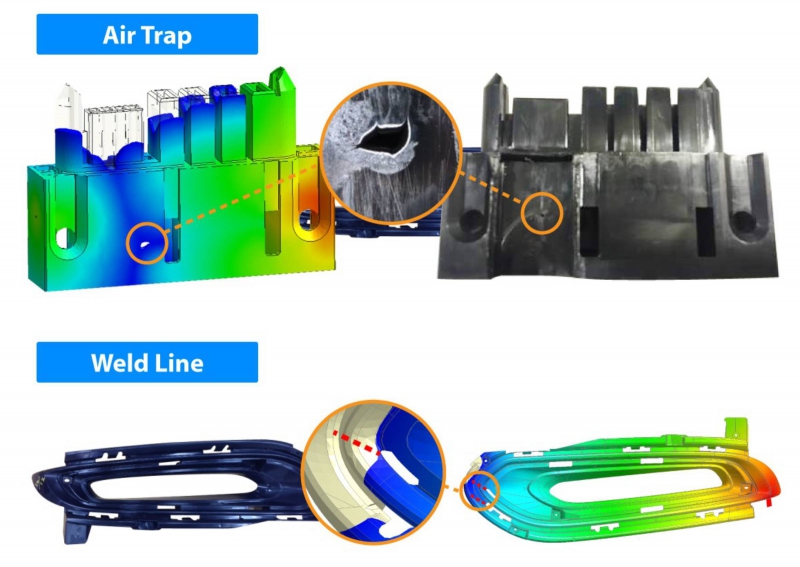

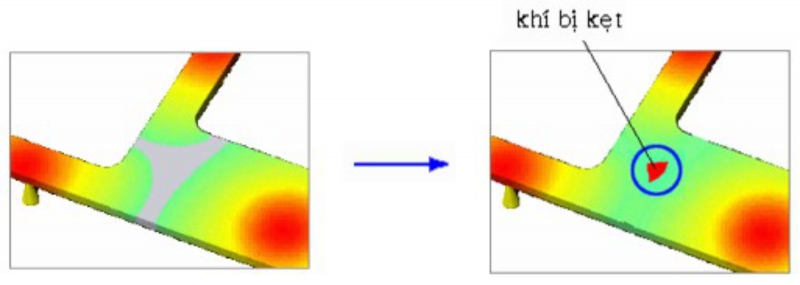

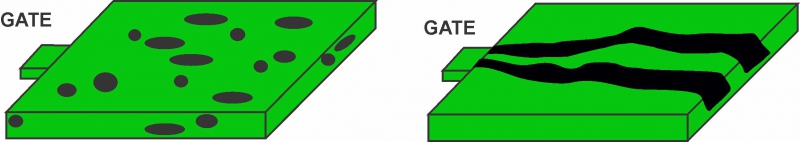

1. Khuyết tật lỗ khí:Các lỗ khí xảy ra khi các dòng chảy nhựa bao quanh các bọt khí, khiến nhựa không thể điền đầy một cách hoàn toàn và làm xấu bề mặt sản phẩm. Ngoài ra, các lỗ khí còn tạo ra ứng suất nén lên các vùng khác và gây ra các vết cháy trên sản phẩm.

- Do sự ưu tiên dòng chảy. - Không cân bằng dòng chảy. - Bố trí hệ thống thoát khí chưa hợp lý. |

Lỗ khí trên bề mặt sản phẩm |

Nguyên nhân gây ra lỗ khí

- Thiết kế bề dày sản phẩm hợp lý để tránh hiện tượng ưu tiên và mất cân bằng dòng chảy.

- Cân bằng dòng chảy trên hệ thống kênh dẫn và bố trí hệ thống thoát khí hợp lý.

- Giảm vận tốc phun vì vận tốc lớn sẽ làm nhựa bắn thành tia và khí sẽ dễ dàng lẫn vào.

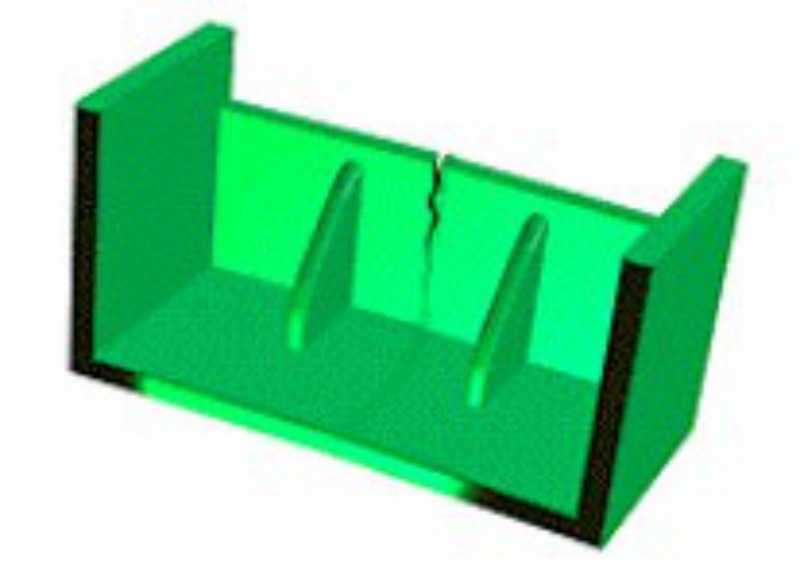

Sản phẩm sau khi ép phun dễ bị rạn nứt và dễ gãy.

Sản phẩm bị gãy

- Đường hàn làm yếu sản phẩm.

- Vật liệu bị thoái hóa.

- Ứng suất dư trong sản phẩm lớn.

- Vật liệu chưa được trộn tốt.

- Quá nhiều vật liệu nghiền lại.

- Làm khô vật liệu chưa tốt.

- Làm khô vật liệu trước khi ép phun.

- Giảm vật liệu nghiền lại.

- Đổi vật liệu.

- Thiết kế lại cuống phun, kênh dẫn và miệng phun hợp lý.

- Thay trục vít do trục vít thiết kế không đúng nên vật liệu dễ bị quá nhiệt.

- Thay vòi phun nhỏ hơn để giảm thời gian giữ.

- Điều chỉnh lại nhiệt độ ở khoang chứa vật liệu, vòi phun.

- Giảm áp suất phun, vận tốc quay của trục vít hoặc vận tốc phun.

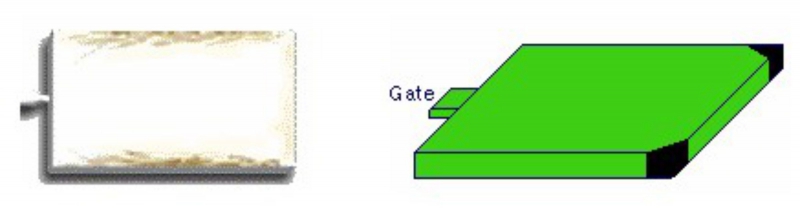

Sản phẩm sau ép phun có các đốm cháy nhỏ màu đen ở bề mặt hoặc ở phần nhựa được điền đầy sau cùng.

Sản phẩm bị đốm cháy

Hiện tượng kẹt khí, xảy ra khi vận tốc và áp sát phun quá cao khiến cho các bọt khí trong hệ thống kênh dẫn và lòng khuôn không thể thoát kịp ra ngoài qua hệ thống thoát khí trong khoảng thời gian điền đầy rất ngắn. Hiện tượng kẹt khí cũng xảy ra khi có sự ưu tiên dòng chảy vì bố trí hệ thống thoát khí không hợp lý. Khi đó, khí sẽ bị nén bởi áp sát và nhiệt độ cao làm cho nhựa bị quá nhiệt tạo ra các đốm cháy.

Hiện tượng kẹt khí

Trên khuôn:

- Loại bỏ các bẫy khí : thiết kế lại hệ thống thoát khí hoặc thêm khí hoặc thêm các ti thoát vào khuôn.

- Tránh hiện tượng quá nhiệt ( do nhiệt ma sát ) gây thoái hóa vật liệu bằng việc thiết kế lại cuống phun, kênh dẫn và miệng phun hợp lý.

Máy ép phun:

- Giảm áp suất phun.

- Giảm vận tốc phun.

- Giảm vận tốc quay của trục vít.

- Giảm nhiệt độ khoang chứa liệu.

- Kiểm tra lại các bang gia nhiệt trên khoang chứa liện và trên vòi phun.

Vết rạn nức:

Vết rạn nứt trên sản phẩm

- Ứng suất dư cao

- Nhiều đường hàn làm yếu sản phẩm.

- Sự co rút theo nhiều hướng khác nhau của nhựa khi nguội.

- Tăng bề dày sản phẩm để giảm ứng suất dư.

- Giảm sự co rút vật liệu theo nhiều hướng.

Sản phẩm sau ép phun có bề mặt bị tróc lên thành từng lớp.

Sản phẩm bị trốc bề mặt

- Vật liệu chưa được trộn tốt.

- Vật liệu chứa nhiều hơi ẩm.

- Nhiệt nóng chảy của nhựa trong lòng khuôn thấp.

- Dùng nhiều chất thoát khuôn trong quá trình ép phun.

- Các góc sắc ở miệng phun và kênh dẫn.

Vật liệu:

- Tránh dùng vật liệu bẩn và chứa nhiều vật liệu nghiền lại.

- Loại bỏ hơi ẩm trong vật liệu (nên nhận lời khuyên từ nhà cung cấp vật liệu để có lời khuyên tốt nhất khi sấy khô vật liệu).

- Nên tránh sử dụng nhiều chất thoát khuôn bằng cách điều chỉnh lại hệ thống đẩy.

Trên khuôn:

- Làm trơn láng các góc cạnh của miệng phun và kênh dẫn vì nếu các góc cạnh sắc bén sẽ làm dòng nhựa lỏng bị tách ra.

Máy ép phun:

- Tăng nhiệt độ khoang cấp liệu và nhiệt độ khuôn để các phần tử nhựa kết chặt vào nhau.

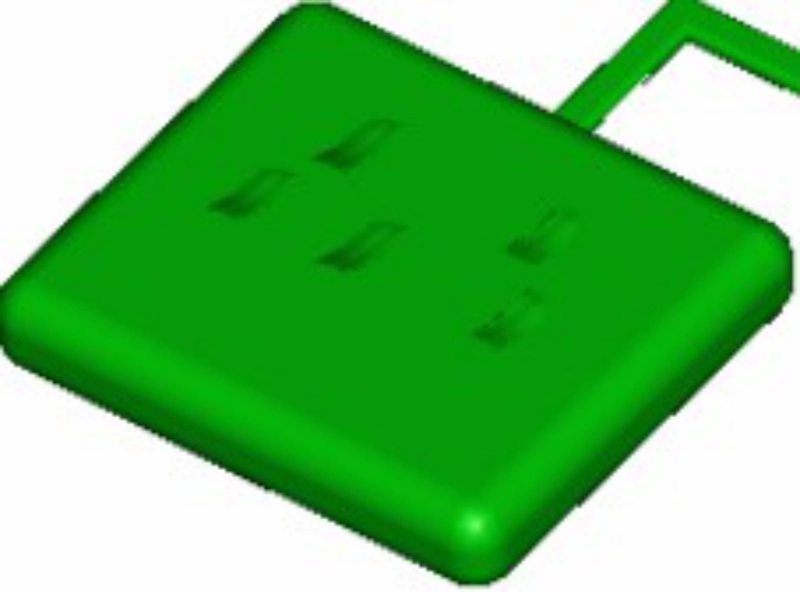

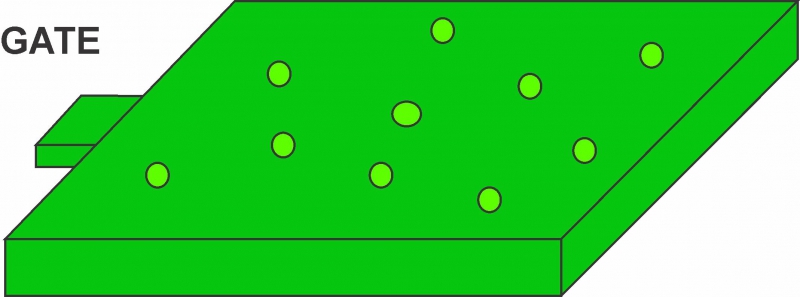

5. Sản phẩm bị hụt

Sản phẩm bị ngắn đi một đoạn (nhựa không điền đầy hoàn toàn).

Sản phẩm bị hụt

- Không cân bằng dòng trên hệ thống kênh dẫn nên áp phun vào các lòng khuôn khác nhau.

- Vòng chắn dòng (check ring) trong van tự hở bị hư khiến nhựa được phun không đều

- Thời gian định hình chưa đủ.

- Vật liệu nghiền lại chưa được trộn hoàn toàn với vật liệu cơ bản (vật liệu chưa qua sử dụng).

- Vật liệu có độ ẩm cao.

Vật liệu:

- Loại hơi ẩm ra khỏi vật liệu bằng cách sấy khô trước khi gia công.

- Giảm vật liệu nghiền để có được quá trình trộn tốt và nhiệt chảy cùng lúc.

- Đổi lô vật liệu mới.

Trên khuôn:

- Thiết kế lại hệ thống kênh dẫn để đảm bảo cân bằng dòng.

- Kiểm tra lại hệ thống làm lạnh để chắc rằng nhiệt độ khuôn đồng đều.

Máy ép phun:

- Kiểm tra hỏng hóc của vòng chắn dòng và các bảng gia nhiệt trên khoang cấp liệu.

- Tăng áp suất phun và áp suất định hình để cung cấp đủ vật liệu điền đầy các lòng khuôn.

- Tăng thời gian phun và thời gian định hình (thời gian bảo áp) để vật liệu có đủ thời gian điền đầy các lòng khuôn.

6. Sản phẩm bị đổi màu

Sản phẩm bị đổi màu

- Thời gian vật liệu ở trong khoang cấp liệu quá dài.

- Nhiệt độ khoang cấp liệu quá cao.

- Màu của vật liệu nghiền lại khác với màu của vật liệu cơ bản.

- Trục vít không phù hợp.

- Hệ thống kênh dẫn thiết kế chưa tốt.

Vật liệu:

- Chắc rằng vật liệu luôn được giữ sạch sẽ.

Trên khuôn:

- Thiết kế hệ thống dẫn nhựa thích hợp để giảm nhiệt ma sát gây quá nhiệt nhựa.

- Hệ thống thoát khí phải phù hợp vì khí bị kẹt sẽ làm tăng nhiệt gây quá nhiệt nhựa.

Máy ép phun:

- Thay trục vít vì trục vít được thiết kế không đúng làm quá trình trộn kém và cũng gây quá nhiệt nhựa.

- Chọn máy ép phun khác . Áp lực bơm cần thiết cho khuôn nên bằng 20 đến 80% công suất bơm của máy.

- Giảm nhiệt độ ở khoang cấp liệu và vòi phun.

- Đảm bảo phễu cấp liệu luôn sạch sẽ.

7. Mắt cá :

Mắt cá trên bề mặt sản phẩm là do vật liệu chưa nóng chảy hoàn toàn bị đẩy vào lòng khuôn.

Các mắt cá trên bề mặt sản phẩm

- Nhiệt nóng chảy thấp: những viên nhựa chưa bị nóng chảy hoàn toàn vào dòng phun và vào khuôn gây mắt cá.

- Nhiều vật liệu nghiền lại: hình dạng và kích thước của vật liệu nghiền hình dạng và kích thước của vật liệu cơ bản nên khí dễ lẫn vào khiến chúng khó hòa lẫn vào nhau.

- Vật liệu chứa nhiều chất bẩn.

- Tốc độ quay cẩu trục vít chậm: nếu tốc độ quay của trục vít và áp hồi được cài đặt quá thấp thì có khả năng không tạo đủ nhiệt ma sát để làm nóng chảy hoàn toàn vật liệu trong khoang cấp liệu.

Vật liệu:

- Giảm vật liệu nghiền lại.

- Cất giữ các vật liệu khác nhau trong các túi khác nhau để tránh việc chúng lẫn vào nhau.

Máy ép phun:

- Tăng nhiệt khoang cấp liệu.

- Tăng áp hồi để hỗn hợp nhựa hòa lẫn vào nhau hoàn toàn.

- Tăng tốc độ quay của trục vít để tăng nhiệt ma sát.

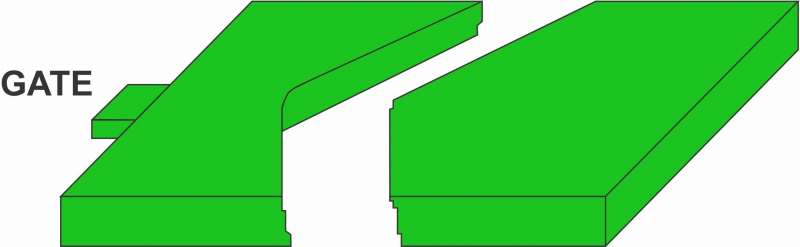

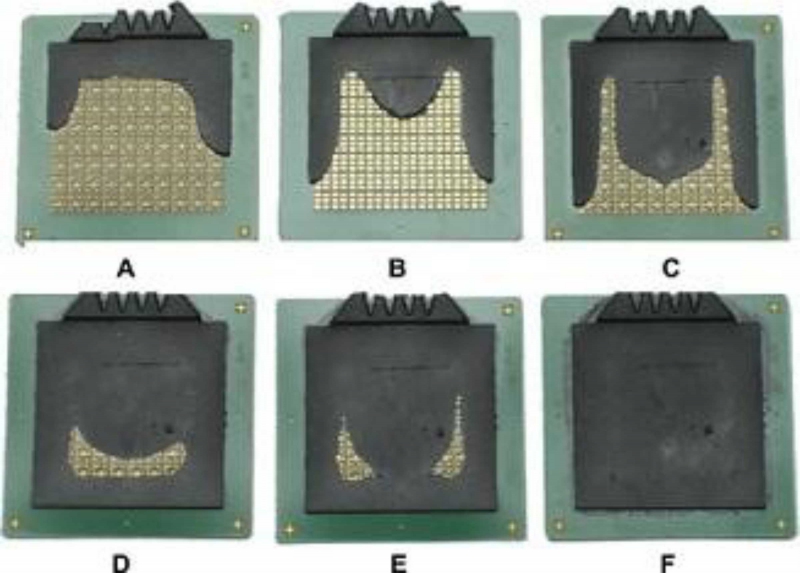

8. Sản phẩm Ba - via

Hiện tượng sản phẩm bị “ bánh tráng” xảy ra là do một lớp vật liệu mỏng bị tràn ra ngoài qua mặt phân khuôn hay ở vị trí các ti đẩy sản phẩm.

- Các tấm khuôn không khớp với nhau.

- Lực kìm không đủ lớn để chống lại áp suất trong các lòng khuôn

- Những vùng được định hình quá mức làm tăng áp cục bộ.

- Điều kiện ép phun chưa tốt như nhiệt độ chảy dẻo của vật liệu và áp suất phun được cài đặt quá cao.

- Hệ thống thoát khí chưa phù hợp hoặc được làm quá sâu.

Trên khuôn:

- Đảm bảo các tấm khuôn khớp với nhau hoàn toàn. Đặc biệt là tại mặt phân khuôn phải không có khe hở. Nên đặt thêm các gối đỡ phụ cho tấm khuôn nếu chúng không đủ bề dày để chịu lực.

- Nên phay hoàn toàn mặt phân khuôn để đảm bảo sự đóng kín giữa khuôn đực và cái

- Mặt phân khuôn phải sạch sẽ trước khi đưa lên máy ép phun.

- Kiểm tra lại kích thước của hệ thống thoát khí có phù hợp chưa?

Máy ép phun:

- Tăng lực kìm nếu máy có đủ lực kìm nếu không phải đổi máy.

- Giảm nhiệt độ khoang cấp liệu và vòi phun để tránh áp phun quá cao làm bung kìm nhưng không nên giảm quá mức.

- Giảm áp phun và áp định hình ( bảo áp ) để lực kìm mà ta cài đặt đủ lớn

- Tăng thời gian phun hoặc hạ từ từ vận tốc phun.

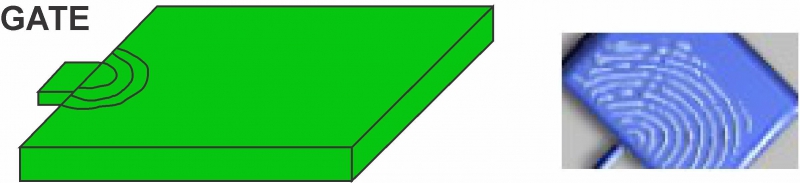

9. Vết dòng chảy:

Là những vết có dạng sóng hình tròn tập trung quanh miệng phun.

Vết dòng chảy trên sản phẩm

Nguyên nhân chính là do nhựa gần miệng phun bị lạnh (đông đặc sớm). Việc nhựa bị đông đặc sớm là do:

- Nhiệt làm chảy dẻo nhựa thấp.

- Nhiệt độ khuôn thấp.

- Tốc độ phun thấp.

- Áp suất phun thấp.

- Kích thước kênh dẫn và miệng phun nhỏ.

Trên khuôn:

- Thay đổi kích thước của đuôi nguội chậm trên kênh dẫn để giữ vật liệu lạnh trong suốt quá trình điền đầy. Chiều dài đuôi nguội chậm thường bằng đường kính kênh dẫn.

- Tăng kích thước miệng phun và kênh dẫn để tránh miệng phun bị đông đặc sớm trong suốt giai đoạn định hình sản phẩm.

- Giảm chiều dài cuông phun hoặc thay kênh dẫn nguội bằng kênh dẫn nóng.

Máy ép phun:

- Tăng áp phun và áp định hình.

- Tăng nhiệt độ khoang cấp liệu và vòi phun.

- Tăng nhiệt độ khuôn.

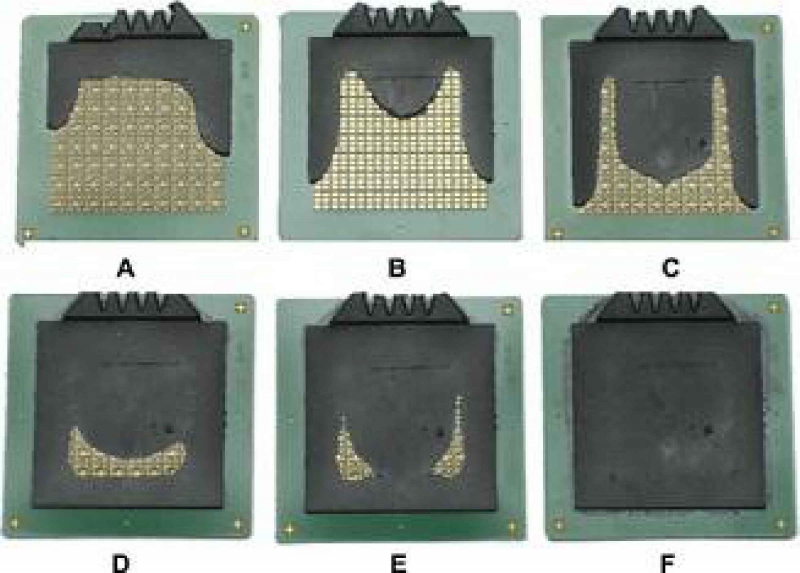

10. Sản phẩm không được điền đầy hoàn toàn:

Sản phẩm không được điền đầy hoàn toàn

- Dòng nhựa bị hạn chế : do kênh dẫn bị đông đặc hoặc thiết kế kênh dẫn chưa hợp lý.

- Lòng khuôn phức tạp khiến dòng chảy nhựa bị nghẽn

- Thoát khí tốt.

- Nhiệt gây chảy dẻo nhựa hoặc nhiệt khuôn quá thấp.

- Công suất máy ép phun không đủ hoặc tốc độ ram không phù hợp.

- Một số bộ phận của máy bị hỏng như : phễu, van hồi tự hở, gây mất áp suất phun hoặc rò rỉ thể tích phun.

Sản phẩm:

- Tăng bề dày của sản phẩm một chút để dòng chảy ít bị nghẽn.

Trên khuôn:

- Bố trí miệng phun hợp lý để ưu tiên dòng nhựa chảy qua vùng có bề dày lớn nhất.

- Tăng kích thước hoặc số miệng phun.

- Tăng kích thước kênh dẫn để giảm kháng dòng.

- Đặt các lỗ thoát khí ở gần nơi không điền đầy hoặc tăng số thoát khí để giảm đàn hồi.

Máy ép phun:

- Tăng áp suất phun nhưng không nên quá mức vì sẽ làm hỏng hệ thống thủy lực của máy. Nên giới hạn áp suất phun trong khoảng từ 70 đến 85% áp suất phun lớn nhất của máy.

- Tăng vận tốc phun để nhựa lỏng còn giữ đủ nhiệt để điền đầy hoàn toàn lòng khuôn.

- Tăng thể tích phun.

- Tăng nhiệt khoang cấp liệu và/ hoặc thành khuôn để gia nhiệt thêm cho nhựa lỏng chảy vào lòng khuôn.

- Kiểm tra phễu cấp liệu để chắc rằng nó luôn cấp liệu.

- Kiểm tra van hồi tự hở và khoang chứa liệu để chắc rằng chúng không bị mòn hoặc bị hỏng.

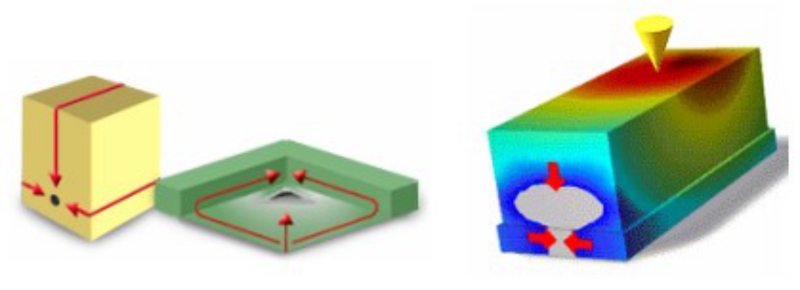

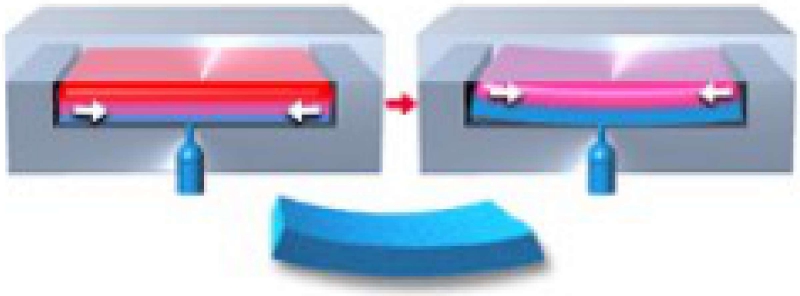

11. Vết lõm và lỗ trống:

Vết lõm và lỗ trống xảy ra khi có sự co rút không đều giữa các vùng vật liệu.

Vết lõm và lỗ trống trên sản phẩm

- Nguyên nhân chính gây ra vết lõm và lỗ trống là sự co rút vật liệu trong quá trình làm nguội. Vì vật liệu có xu hướng nguội từ ngoài vào trong sẽ kéo phần vật liệu trên bề mặt sản phẩm lõm xuống gây ra các vết lõm. Nếu phần vật liệu ở bề mặt đủ cứng để chống lại lực kéo thì hai phần vật liệu sẽ tách rời nhau gây ra các lỗ trống bên trong.

- Sản phẩm có bề dày không đều hoặc các vấu lồi, gân tăng cứng thiết kế không đúng thường gây ra những vết lõm ở mặt đối diện.

- Bù liệu thiếu.

- Áp suất phun và áp suất định hình thấp.

- Thời gian giữ và thời gian làm nguội ngắn.

- Nhiệt làm chảy dẻo vật liệu và/hoặc nhiệt khuôn được cài đặt quá cao.

Sản phẩm:

- Giảm bề dày sản phẩm ở những nơi xảy ra vết lõm và thiết kế các vấu lồi cũng như gân tăng cứng hợp lý

Trên khuôn:

- Tăng kích thước kênh dẫn và miệng phun để miệng phun không bị nguội sớm.

- Thêm hoặc làm lớn các lỗ thoát khí.

- Đặt miệng phun hợp lý : đảm bảo hướng dòng chảy từ vùng dày sang vùng mỏng.

Máy ép phun:

- Tăng khoảng đệm (cushion) ở cuối giai đoạn phun để bù liệu tốt. Khoảng cách này vào khoảng 3 mm (0.12 inches)

- Tăng áp phun và thời gian giữ.

- Tăng thời gian tiến của trục vít và giảm tốc độ phun.

- Giảm nhiệt độ hóa dẻo và nhiệt thành khuôn.

- Tăng thời gian làm nguội.

- Kiểm tra van hồi tự hở để đảm bảo vật liệu không bị rò về phía sau.

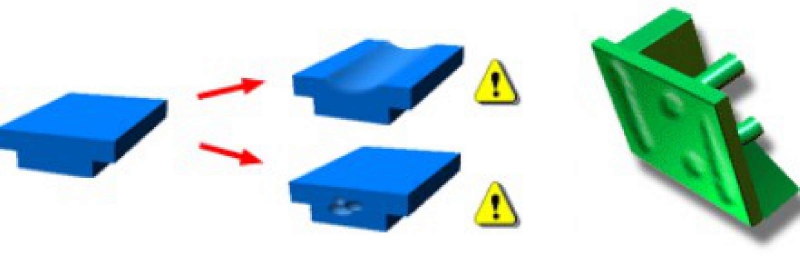

12. Sản phẩm bị cong vênh:

Sản phẩm bị cong vênh xảy ra khi có sự biến đổi ứng suất bên trong vật liệu do sự co rút gây ra.

Sản phẩm bị cong vênh

- Các vùng trên sản phẩm nguội không cùng lúc nên có độ co rút khác nhau tạo ra áp suất trong gây cong vênh sản phẩm.

- Xem xét lại vấn đề làm nguội sản phẩm

- Thay đổi hình dáng hình học của sản phẩm như thiết kế lại bề dày, gân tăng cứng và các vấu lồi. Bố trí miệng phun đảm bảo dòng chảy theo cùng một hướng.

13. Những vết bẩn và vết sọc đen:

Vết bẩn và sọc đen trên sản phẩm

- Vật liệu bị thoái hóa do quá nhiệt.

- Vật liệu bị bẩn.

Vật liệu :

- Không tái sử dụng vật liệu của sản phẩm bị các vết bẩn và sọc đen.

- Giữ vật liệu luôn sạch sẽ. Nên bảo quản vật liệu trong các túi riêng để tránh lẫn các tạp chất.

Trên khuôn:

- Làm sạch hệ thống trượt và đẩy trên khuôn vì dầu bôi trơn có thể lẫn vào sản phẩm.

- Làm nhẵn bóng hệ thống kênh dẫn để tránh chất bẩn bám vào.

- Vệ sinh khuôn trước khi đem ép phun.

Máy ép phun:

- Chọn máy ép có công suất thích hợp ( công suất cần thiết bằng 20-80% công suất máy).

- Vệ sinh máy trước khi ép phun.

- Giảm nhiệt độ khoang cấp liệu và vòi phun để tránh gây quá nhiệt vật liệu.

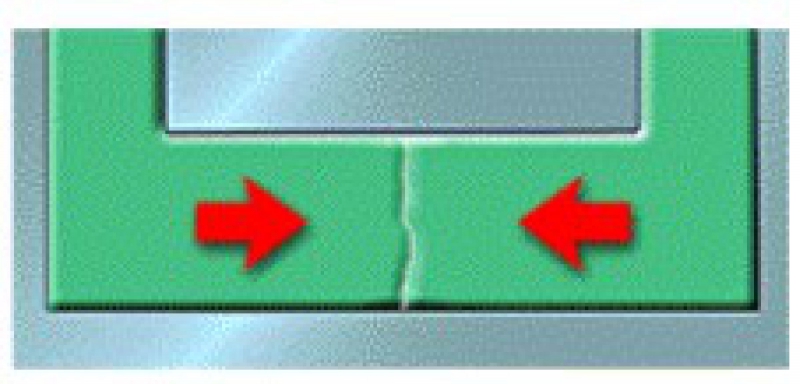

14. Đường hàn trên sản phẩm

Trong lòng khuôn, khi các dòng nhựa chảy theo các hướng khác nhau gặp nhau thì chính tại vị trí gặp nhau ấy thường hình thành nên đường hàn hay đường nối. Cả đường hàn và đường nối đều làm cho sản phẩm sau ép phun bị yếu, dễ gãy.

Vết đường hàn trên sản phẩm

- Vị trí miệng phun chưa tốt.

- Bề dày sản phẩm không hợp lý.

Trên khuôn và sản phẩm:

- Đổi vị trí miệng phun.

- Thiết kế bề dày sản phẩm hợp lý.

Máy ép phun:

- Tăng độ khuôn và nhiệt chảy dẻo. Thông thường đường hàn sẽ tốt nếu nhiệt chảy dẻo không thấp hơn 20°C so với nhiệt độ phun.

- Tăng tốc độ ram.

Nếu bạn quan tâm hoặc đang làm về khuôn thì hãy tham khảo Khóa học Creo Parametric - Thiết kế khuôn nhựa tại TechK nhé!

TRỊNH TẤN VINH - TRUNG TÂM ĐÀO TẠO VÀ CHUYỂN GIAO CÔNG NGHỆ TECHK

0943 834 657

0888 318 368

Yêu cầu chúng tôi liên hệ bạn