TechK cập nhật liên tục tin chuyên ngành cơ khí, cơ điện, tự động hoá... trong nước và thế giới. Đặc biệt là lĩnh vực CAD/CAM/CAE/CNC, Internet of thing, thiết kế, lập trình điều khiển tự động.

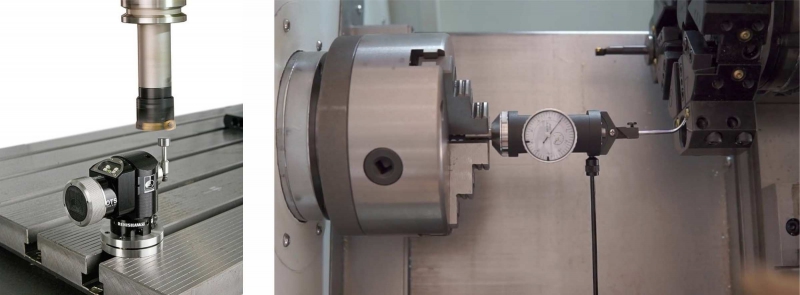

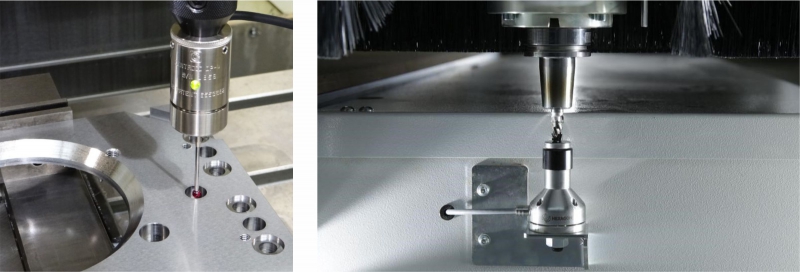

Nhóm thứ nhất là máy công cụ CNC, kết hợp giữa máy và hệ thống điều khiển. Những giá trị số liên quan đến máy công cụ bao gồm các kích thước thông số kỹ thuật, các tham số, các khoảng, các định mức,… khi chi tiết được lắp vào đồ gá trên bàn máy, trong mâm cặp máy tiện, ống lót, tấm định vị,… sẽ có nhóm cần khảo sát. Các đặc tính chi tiết, chẳng hạn kích cỡ, chiều cao, trọng lượng, đường kính, hình dạng đều là đặc thù đối với quá trình gia công . Cuối cùng, nhóm số thứ ba liên quan đến dụng cụ cắt. Mỗi dụng cụ cắt đều có các tính năng riêng và các tính năng chung với các dụng cụ cắt khác.

Mọi giá trị số khả dụng đều có ý nghĩa - chúng không chỉ là các số – chúng là các giá trị thực, người vận hành và nhà lập trình phải làm việc một cách độc lập và hợp tác với nhau.

Cốt lõi để lập trình CNC thành công là làm các cho cả ba nhóm quy chiếu hài hòa với nhau. Mục đích này chỉ có thể đạt được khi hiểu rõ về các nguyên lý của điểm quy chiếu và cách thức hoạt động của chúng. Mỗi điểm quy chiếu có thể có hai đặc tính.

Điểm quy chiếu cố định do nhà chế tạo máy công cụ xác lập như một phần trong thiết kế máy và người sử dụng máy không thể thay đổi. Máy CNC có ít nhất một điểm quy chiếu cố định. Khi cần quyết định các điểm quy chiếu cho chi tiết hoặc dao cắt, nhà lập trình có thể lựa chọn tương đối tự do. Điểm quy chiếu chi tiết (điểm Zero chương trình) luôn luôn là điểm linh hoạt (động), vị trí thực của điểm này do nhà lập trình quyết định. Điểm quy chiếu đối với dao cắt đã lắp có thể là cố định hoặc linh hoạt, tùy theo thiết kế máy.

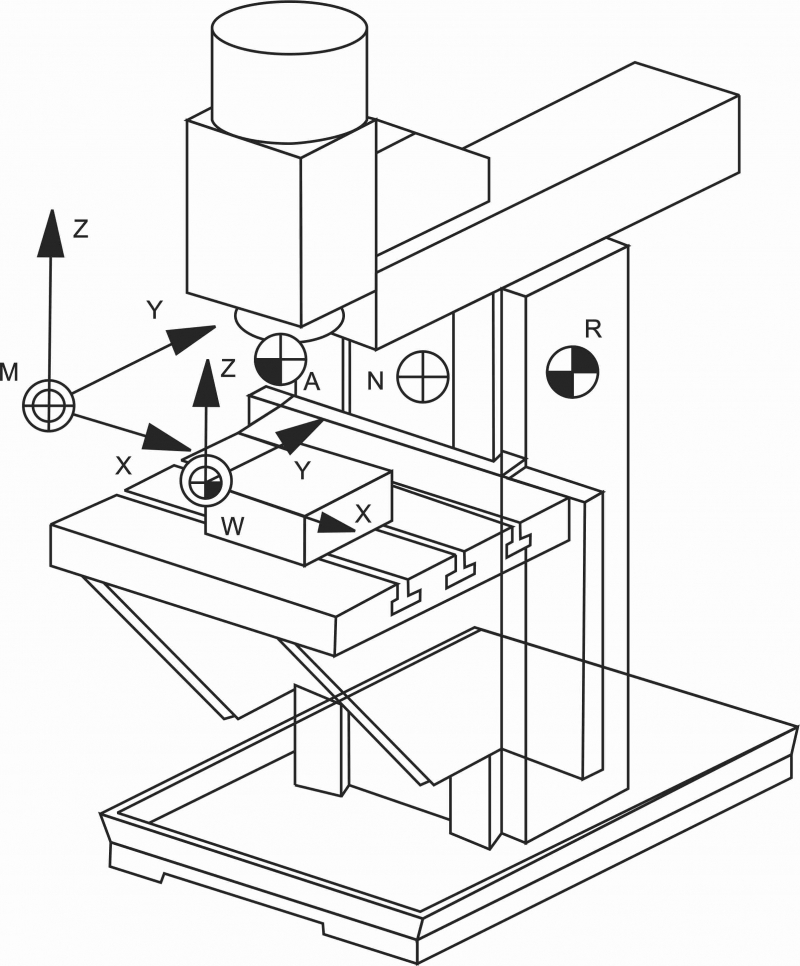

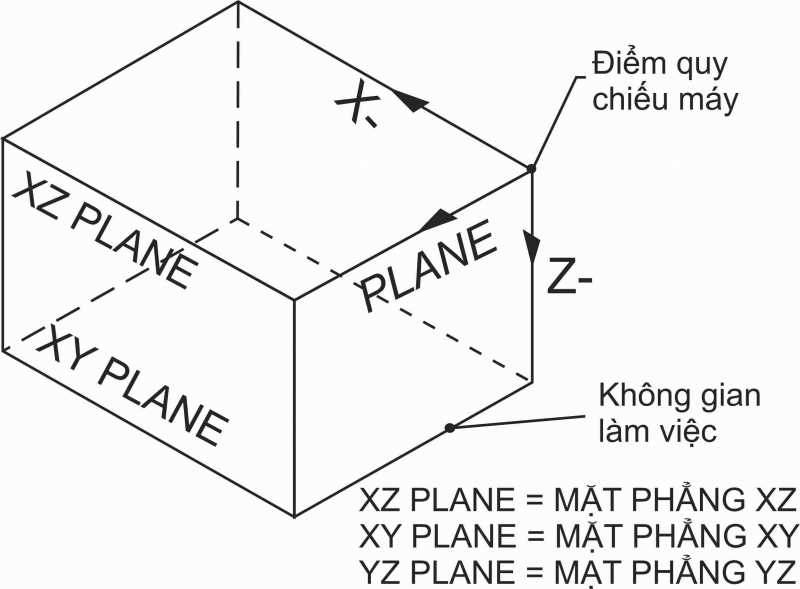

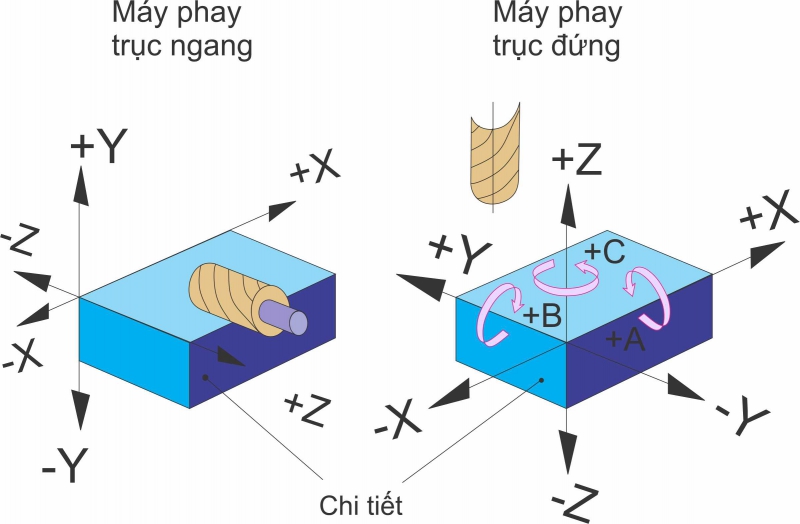

Điểm Zero máy, thường được gọi là chuẩn máy, hoặc vị trí quy chiếu máy, là điểm gốc của hệ tọa độ máy. Vị trí của điểm này có thể khác nhau tùy theo nhà chế tạo máy, nhưng khác biệt rõ nhất là giữa các kiểu máy đứng hoặc ngang. Trên tất cả các máy CNC sử dụng hệ tọa độ chuẩn, zero máy ở đầu dương của từng khoảng hành trình trục. Đối với trung tâm gia công đứng ba trục, bạn hãy quan sát phần mặt phẳng XY, thẳng xuống từ vị trí dao (đỉnh cao). Bạn hãy quan sát mặt phẳng XZ và mặt phẳng YZ. Ba mặt phẳng này vuông góc với nhau tạo thành khối lập phương làm việc hoặc không gian làm việc.

Điểm quy chiếu máy và định hướng trục của trung tâm gia công đứng

Không gian làm việc đã nêu chỉ có tác dụng để hiểu về vùng làm việc tổng quát của máy CNC. Đối với lập trình và gá lắp, hầu hết các công việc đều được thực hiện mỗi lần với một hoặc hai trục. Để hiểu vùng làm việc và điểm zero máy trong mặt phẳng, bạn hãy quan sát máy từ phía trên xuống (mặt phẳng máy XZ) và từ phía trước (mặt phẳng máy YZ).

Hệ tọa độ trong máy phay CNC

Ngoài ra, bạn hãy chú ý trong hình chiếu trước, đường nét đứt được gọi là đường chuẩn. Đây là vị trí tưởng tượng để lắp thân côn của cán dao và do nhà chế tạo máy xác lập. Bên trong trục chính là đoạn côn được gia công chính xác để lắp giá dao với dụng cụ cắt. Giá dao bất kỳ lắp trong trục chính đều có cùng vị trí. Chuyển động 2 được minh họa sẽ rút ngắn với khoảng cách bằng phần dụng cụ cắt chìa ra ngoài. Trả về zero máy trong chế độ vận hành bằng tay, người vận hành CNC đưa các trục đến vị trí zero máy, và chịu trách nhiệm đăng ký vị trí này vào hệ thống điều khiển nếu cần thiết. Bạn không được tắt máy khi các trục đến rất gần hoặc ngay tại vị trí zero máy. Ở quá gần vị trí này sẽ làm cho sự trả về zero máy trở nên khó khăn sau khi đóng điện cho máy. Khoảng 1 inch (25 mm) cách zero máy cho từng trục là vừa đủ. Quy trình để đạt đến zero máy gồm các bước sau:

Chủ yếu vì các lý do an toàn, đối với trung tâm gia công, trục thứ nhất được chọn thường là trục 2, và đối với máy tiện là trục X. Trong cả hai trường hợp, trục phải dịch chuyển ra xa chi tiết gia công đến vùng không gian trống. Khi trục đạt đến vị trí zero máy, đèn trên bảng điều khiển sẽ sáng lên, khẳng định cho từng trục. Tuy máy đã sẵn sàng để sử dụng, nhưng người vận hành còn phải thực hiện thêm một bước. Trên màn hình hiển thị vị trí, vị trí thực phải được xác lập theo giá trị zero cho từng trục, nếu hệ điều khiển không tự động xác lập vị trí zero. Nút POS trên bảng dữ liệu cho phép chọn màn hình hiển thị vị trí.

Chi tiết sẵn sàng gia công được lắp trong phạm vi các giới hạn chuyển động của máy. Từng chi tiết phải được lắp trong thiết bị hoặc đồ gá an toàn, thích hợp với nguyên công được yêu cầu và không thay đổi vị trí đối với mọi chi tiết trong loạt gia công. Vị trí cố định của đồ gá là rất quan trọng để bảo đảm tính ổn định và tính chính xác, sao cho mọi chi tiết trong cùng một loạt gia công đều như nhau. Sau khi thiết lập các bước công nghệ, cần chọn điểm quy chiếu chi tiết chuẩn gia công, chuẩn định vị. Điểm quy chiếu này được dùng trong chương trình để thiết lập quan hệ với điểm quy kích thước bản vẽ.

Điểm quy chiếu chi tiết thường được gọi là zero chương trình hoặc zero chi tiết. Do điểm tọa độ biểu thị zero chương trình có thể được nhà lập trình chọn bất kỳ, đây không phải là điểm cố định, và được gọi là điểm linh hoạt.

Khi chọn zero chương trình, quyết định chính được thực hiện sẽ ảnh hưởng đến sự gá lắp chi tiết và hiệu suất gia công, do đó cần đặc biệt chú ý mọi yếu tố về lựa chọn zero (điểm chuẩn chương trình). Về lý thuyết, điểm zero chương trình có thể được chọn tùy ý, nhưng điều này là không nên, dù đúng về toán học. Trong các giới hạn thực tiện gia công, cần xét các khả năng để đưa đến kết quả tối ưu. Có ba yếu tố chính cần xem xét khi chọn zero chương trình.

Độ chính xác gia công là yêu cầu cao nhất, mọi chi tiết đều phải được gia công chính xác theo các yêu cầu kỹ thuật trên bàn vẽ, và bảo đảm tính lấp lẫn. Mọi chi tiết trong một loại gia công và các loại kế tiếp cũng phải như nhau (hầu như đồng nhất với nhau)

Chỉ xét sự thuận tiện về gá lắp và gia công sau khi bảo đảm độ chính xác gia công. Mọi người đều mong muốn công việc dễ dàng hơn. Nhà lập trình CNC kinh nghiệm luôn luôn nghĩ đến hiệu quả của chương trình trong xưởng cơ khí.

An toàn luôn là yếu tố rất quan trọng trong sản xuất. Khi chọn zero chương trình cần xem xét kỹ các vấn đề an toàn trong gia công chi tiết.

Các yếu tố nêu trên là chung cho trung tâm gia công và máy tiện khi chọn zero chương trình, tuy nhiên các khác biệt về thiết kế chi tiết cũng có ảnh hưởng lớn đối với sự lựa chọn zero chương trình.

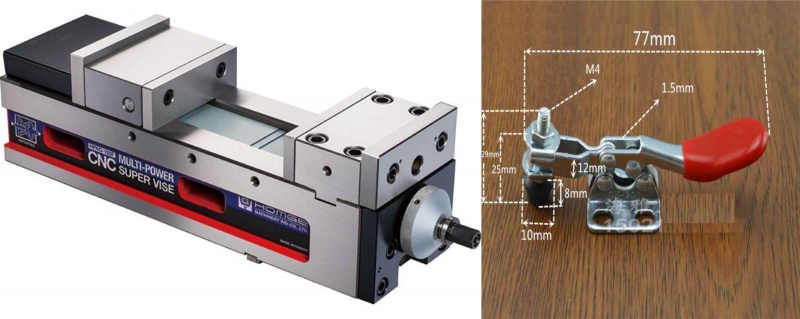

Trung tâm gia công CNC cung cấp nhiều phương pháp xác lập và gá lắp. Tùy theo nguyên công, các phương pháp gá lắp bao gồm sử dụng ngàm kep, mâm cặp, tảm lót và đô gá. Ngoài ra, hệ thống phay CNC còn cho phép gá lắp nhiều chi tiết để tăng thêm các khả năng lựa chọn. Để chọn zero chương trình, cán xét cả ba trục máy Trung tâm gia công với các trục bổ sung đòi hỏi điểm Zero cho từng trục đó, ví dụ trục xoay, trục phân độ.

Gá lắp đơn giản nhất trên bàn máy là giá đỡ chi tiết, các bộ phận kẹp chặt và các bề mặt định vị. Bề mặt định vị phải cố định trong khi gia công và dễ dàng đo đạc. Gá lắp kiểu này thường dựa trên kỹ thuật ba chốt định vị. Hai chốt tạo thành một hàng và chốt thứ ba theo phương pháp tuyến, tạo thành góc 90° cho hai mặt định vị.

Do chi tiết chi tiếp xúc một điểm với từng chốt định vị, sự gá lắp là rất chính xác. Sự kẹp chặt thường được thực hiện với các kẹp định vị và song song. Cạnh đáy và cạnh trái của chi tiết song song với các trục máy và vuông góc với nhau. Zero chương trình (chuẩn định vị chi tiết) là giao điểm của hai cạnh định vị. Kỹ thuật ba chốt là chung cho mọi gá lắp, không sử dụng các chất thực. Nếu chi tiết được lắp trong ngàm kẹp, sự định vị cũng tương tự. Các ngàm kẹp phải song song hoặc vuông góc với trục máy và vị trí cố định phải được thiết lập với cữ chặn hoặc phương pháp định vị khác.

Do ngàm kẹp là thiết bị định vị thông dụng nhất cho các chi tiết nhỏ, ngàm kẹp được dùng làm ví dụ thực tiễn để minh họa phương pháp chọn zero chương trình.

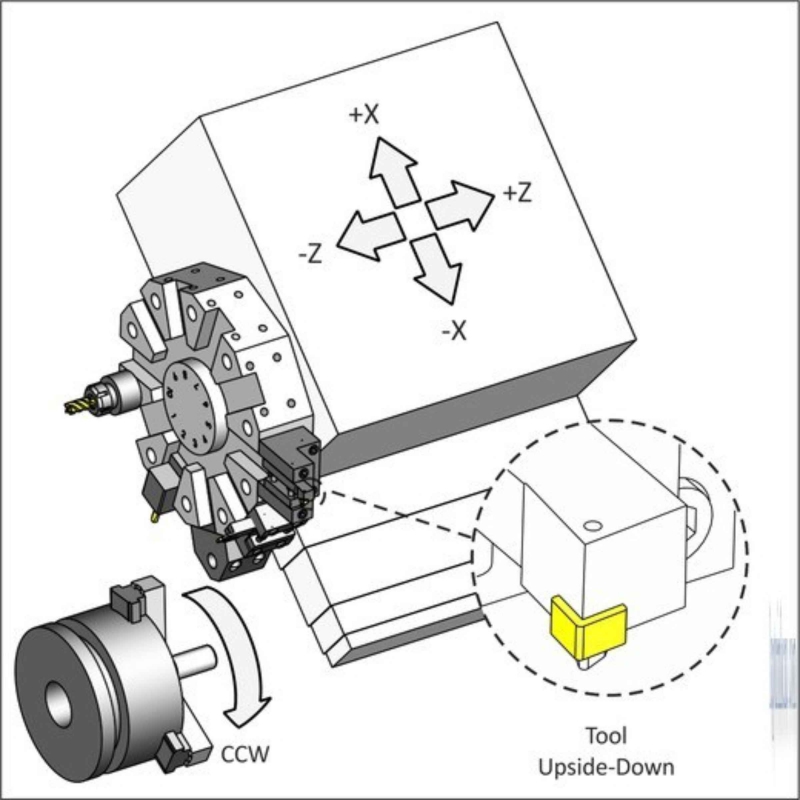

Trên máy tiện CNC, sự chọn zero chương trình khá đơn giản, do chỉ cần xét hai trục là trục đứng X và trục ngang Y. Do thiết kế của máy tiện, zero chương trình theo trục X luôn luôn là đường tâm trục chính. Trên máy tiện CNC, zero chương trình đối với trục X trên đường tâm trục chính.

Phương pháp thông dụng nhất là chọn Zero chương trình trên mặt đấu của chi tiết hoàn tất. Đây không phải là sự lựa chọn hoàn hảo, nhưng có nhiều ưu điểm. Nhược điểm duy nhất là trong khi gá lắp chưa có bề mặt hoàn tất. Nhiều người vận hành máy cộng thêm chiều rộng của bộ mặt thổ (chưa gia công hoặc cất một mặt nhỏ để dao tiếp xúc). Các ưu điểm của zero chương trình ở mặt đầu? Thứ nhất là nhiều kích thước bản vẽ dọc theo trục Z có thể chuyển trực tiếp vào chương trình, thường với giá trị vì. Tuy điều này phụ thuộc vào phương pháp lập kích thước nhưng trong nhiều trường hợp, nhà lập trình CNC sẽ có lợi. Thứ hai, có lẽ quan trọng nhất, là giá trị Z âm của chuyển động dạo biểu thị khu vực làm việc, giá trị dương là vùng không gian trống. Trong khi viết chương trình, có thể dễ dàng quên dấu âm của các chuyển động cắt theo trục 2. Lỗi sai này, nếu không phát hiện kịp thời, sẽ đưa dao ra xa chi tiết, ụ động có thể sẽ là vật cản. Đây là vị trí sai nhưng còn đỡ hơn là va đập vào chi tiết. Các ví dụ ở đây sử dụng zero chương trình ở mặt đầu chi tiết đã gia công, trừ khi có các chuyên biệt khác.

Điểm quy chiếu cuối cùng liên quan đến dụng cụ cắt. Trong các nguyên công phay, điểm quy chiếu dụng cụ cắt thường là giao điểm của đường tâm dao cắt và lưỡi cắt ở vị trí thấp nhất. Trong tiện và doa, điểm quy chiếu dụng cụ cắt phổ biến nhất là đỉnh cắt tưởng tượng của mảnh dao cắt, do hầu hết các dao cắt đều có lưỡi cắt với bán kính xác định. Đối với dao cắt kiểu mũi khoan hoặc dao nhiều lưỡi cắt được dùng để phay hoặc tiện, điểm quy chiếu luôn luôn là đỉnh dụng cụ cắt.

Như vậy là tôi đã giới thiệu đến bạn các nhóm điểm quy chiếu trên máy CNC, mong rằng những kiến thức mà tôi chia sẻ sẽ giúp ích được cho bạn trong học tập và công việc. Chúc bạn thành công!

Tham khảo các khóa học lập trình và vận hành máy CNC tại TechK:

✨ Khóa học Lập trình và Vận hành máy phay CNC

✨ Khóa học Lập trình và Vận hành máy tiện CNC

✨ Khóa học MasterCAM 2D - Lập trình gia công phay CNC

0943 834 657

0888 318 368

Yêu cầu chúng tôi liên hệ bạn