TechK cập nhật liên tục tin chuyên ngành cơ khí, cơ điện, tự động hoá... trong nước và thế giới. Đặc biệt là lĩnh vực CAD/CAM/CAE/CNC, Internet of thing, thiết kế, lập trình điều khiển tự động.

Chất lượng bề mặt chi tiết máy là một chỉ tiêu rất quan trọng đối với quá trình gia công chi tiết máy, nhất là ở giai đoạn gia công tinh. Để đảm bảo chất lượng bề mặt gia công, trước hết phải chuẩn bị hệ thống công nghệ thật tốt. Mặt khác, khi thiết kế quá trình gia công chi tiết máy, cần phải xét khả năng đạt được cấp độ bóng bề mặt của từng phương pháp gia công.

Khả năng đạt được chất lượng bề mặt của từng phương pháp gia công đã được kiểm nghiệm có hiệu quả và được tổng kết trong các sổ tay “Công nghệ chế tạo máy” hoặc sổ tay “Chế độ cắt khi gia công cơ”.

Xuất phát từ các nguyên nhân ảnh hưởng nói trên ta có thể chọn chế độ cắt gọt và phương pháp gia công hợp lý để đảm bảo độ nhẵn bóng bề mặt theo yêu cầu. Khả năng đạt được độ nhẵn bóng bề mặt của các phương pháp gia công như bảng bên dưới.

| Phương pháp gia công | Độ nhẵn bóng bề mặt đạt được |

|

Tiện, bào, phay thô bán tinh tinh |

≤ Δ4 Δ5 - Δ6 Δ7 - Δ8 |

|

Khoan Khoét Doa |

Δ4 Δ5 - Δ6 Δ7 - Δ8 |

|

Chuốt thô tinh |

Δ6 Δ7 - Δ8 |

|

Mài thô tinh rất tinh |

Δ6 Δ7 - Δ8 Δ9 - Δ10 |

| Mài nghiền | Δ9 - Δ13 |

| Mài khôn | Δ9 - Δ12 |

| Mài siêu tinh xác | Δ10 - Δ14 |

| Đánh bóng | Δ10 - Δ14 |

| Cạo | Δ8 - Δ10 |

Ngoài ra còn cần cải thiện các yếu tố hình học của dụng cụ cắt và chất lượng mài dụng cụ, bởi đây là những nguyên nhân mang tính chất hình học ảnh hưởng trực tiếp đến chất lượng bề mặt.

Làm chắc bề mặt có thể dùng các phương pháp nhiệt luyện và hóa luyện (tôi, thấm than, xianu hóa, mạ crôm, mạ thép v.v…). Các phương pháp này trình bày nhiều trong các sách riêng thuộc ngành chuyên sâu, ở đây chỉ nói đến các phương pháp cơ khí.

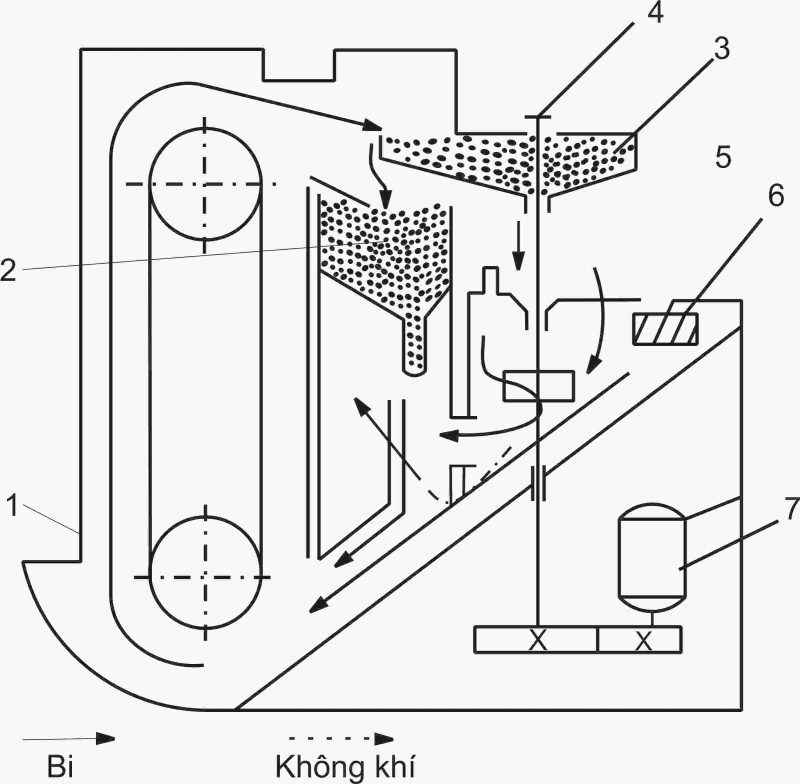

a. Phun bi

Bi được phun lên bề mặt gia công với tốc độ lớn nhỏ khi nén (hoặc lực li tâm). Thường dùng lực li tâm nhờ một roto quay rất nhanh, vì thế cách này ít tốn năng lượng. Trong trường hợp gia công mặt trong phải dùng khí nén vì cơ cấu li tâm cồng kềnh khó cho vào mặt trong. Hình bên dưới là sơ đồ một máy phun bi. Cho bi vào ổ (1), bi được cơ cấu nâng lên ổ chứa (3), trong quá trình này các bi rơi vãi được rơi vào ổ (2). Nếu mở khóa (4), bi sẽ rơi trong một ống thẳng đứng xuống roto (5) quay nhanh (2000 đến 3500vg/ph) nhờ động cơ (7). Khi quay roto sẽ làm văng bi vào bề mặt gia công (6). Để quay chi tiết gia công và thực hiện tiến dao phải có một đồ giá riêng. Bi phun rồi lại rơi xuống ổ chứa (1) như lúc đầu. Các mảnh vỡ của bi (gang) hoặc bụi được thổi ra nhờ một luồng không khí do quạt lắp ở bên cạnh thổi.

Tốc độ bi gang thường không vượt quá 90m/s, còn bi thép có thể dùng tốc độ lớn gấp 1,5 đến 2 lần bi gang. Đường kính bi từ 0,4 đến 2mm. Khi chi tiết gia công bé hoặc cần có độ nhấp nhô bé thì đường kính bi nhỏ (từ 0,4 đến 1mm). Phun bi có thể đạt độ nhẵn bóng bề mặt từ 5 đến 7, đối với vật liệu cứng (HRC 50 đến 60). Chiều sâu biến cứng có thể đến 1,5mm. Tại lớp biến cứng sinh ra ứng suất nén dưới 800N/mm2.

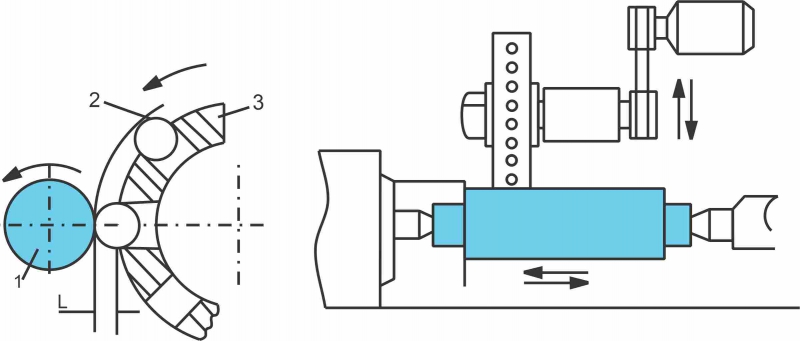

b. Lăn ép bằng hoặc lăn bi

Nhờ lực li tâm làm văng các viên bi thép đường kính 7 đến 12mm . Bi dịch chuyển tự do trong các lỗ của một đầu lăn quay với tốc độ 20 đến 40m/s, ép lên bề mặt gia công làm nhẵn bóng và biến cứng bề mặt. Chi tiết gia công quay với tốc độ 30 đến 90m/ph.

Độ cứng bề mặt gia công có thể tăng 45% đối với thép 25, 30% đến 60% đối với gang, 60% đối với đồng đỏ. Có thể dùng phương pháp này để gia công lần cuối các loại chi tiết như trục khuỷu, xylanh, xécmăng, vòng ổ bi. Có thể gia công mặt ngoài, mặt trong hoặc mặt phẳng.

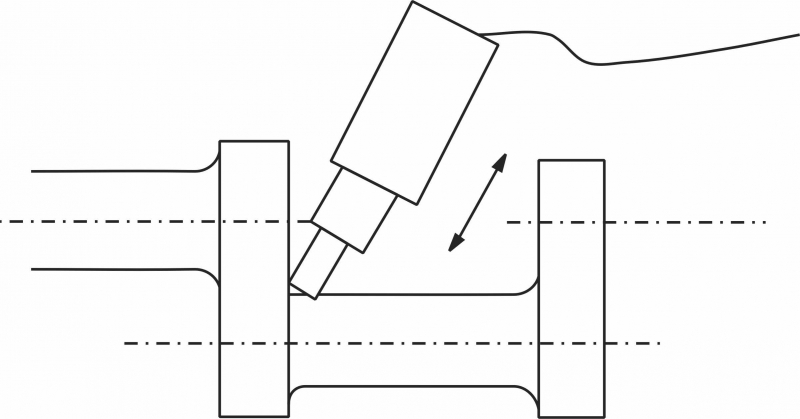

c. Gõ đập

Bản chất phương pháp này là dùng một đồ gá đặc biệt (kiểu cơ khí, hơi ép hoặc điện) để thao tác một chày đập lên bề gia công. Nhờ xung lực của chày đập để làm chắc bề mặt, sinh ra ứng suất dư nén dưới 1000N/mm2. Chiều sâu biến cứng có thể đến 3,5mm. Độ cứng bề mặt có thể nâng cao 30 đến 50% so với khi chưa gõ.

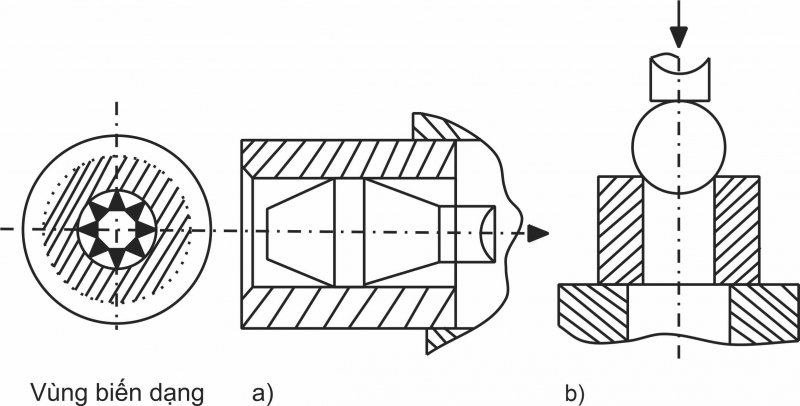

d. Nong

Thường để gia công lỗ thông, dùng một dụng cụ đường kính lớn hơn lỗ kéo qua lỗ (có thể làm trên máy chuốt) như hình bên dưới hoặc có thể dùng bi để ấn lót qua lỗ trên máy ép. Phương pháp này chỉ gia công các lỗ ngắn. Khi chày nong (hoặc bi) đi qua lỗ thì bề mặt biến dạng dẻo rất lớn làm nhẵn bóng bề mặt và nâng cao tính chất cơ lý của nó và độ chính xác.

Phương pháp này dùng để gia công lỗ bạc. Độ chính xác có thể đạt cấp 2 và độ nhẵn bóng bề mặt đạt cấp 9 đến cấp 11.

Bài viết này tôi đã giới thiệu đến các bạn các phương pháp nâng cao chất lượng bề mặt gia công. Mong rằng bài viết của tôi sẽ hữu ích cho học tập và công việc của bạn.

Tham khảo các khóa học lập trình và vận hành máy CNC tại TechK:

✨ Khóa học Lập trình và Vận hành máy phay CNC

✨ Khóa học Lập trình và Vận hành máy tiện CNC

✨ Khóa học MasterCAM 2D - Lập trình gia công phay CNC

✨ Khóa học MasterCAM 3D - Lập trình gia công phay CNC

✨ Khóa học MasterCAM - Lập trình gia công tiện CNC

ÔN HỒ HẢO - TRUNG TÂM ĐÀO TẠO VÀ CHUYỂN GIAO CÔNG NGHỆ TECHK

0943 834 657

0888 318 368

Yêu cầu chúng tôi liên hệ bạn