TechK cập nhật liên tục tin chuyên ngành cơ khí, cơ điện, tự động hoá... trong nước và thế giới. Đặc biệt là lĩnh vực CAD/CAM/CAE/CNC, Internet of thing, thiết kế, lập trình điều khiển tự động.

Ý nghĩa của mã lệnh G-Code G98 và G99 có thể thay đổi tùy thuộc vào việc chúng ta đang sử dụng máy tiện hay máy phay CNC. Công dụng của các mã lệnh G-code này cũng chỉ có tác dụng trên một số dòng máy như máy Fanuc, máy Haas,...

Mã G-Code G98 và G99 được sử dụng để nâng dao cắt lên các độ cao khác nhau trong chu trình khoan lỗ trên máy phay CNC. Trên các máy tiện, các G-Code này được sử dụng để đặt chế độ tốc độ tiến dao. Ở bài này ta sẽ tập trung vào Mã lệnh G-Code G98 và G99 trong phay CNC

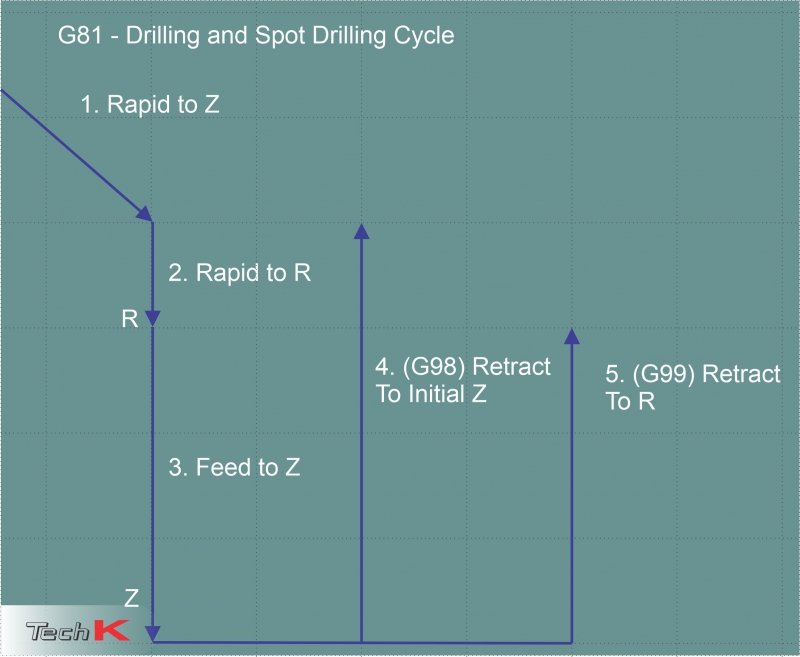

Trên máy phay CNC, G98 và G99 kiểm soát điểm cao độ rút dao sau một chu trình khoan lỗ. Nếu ở chế độ G98, dao cắt sẽ trở về mặt phẳng Z ban đầu chu trình khoan. Nếu ở chế độ G99, dao cắt sẽ trở về mặt phẳng R được xác sau chu trình khoan.

Mã lệnh G98 và G99 trong phay CNC

Thông thường điểm tham chiếu Z cao hơn R, đó sẽ là cao độ an toàn Z mà các chương trình CAM sử dụng để chung có thể di chuyển với tốc độ nhanh nhất.

Mặt phẳng R là điểm mà bạn chỉ định khi bắt đầu chu trình khoan lỗ. Thông thường, nó sẽ gần phôi hơn so với cao độ Z ban đầu. Hầu hết các phần mềm CAM sẽ lập trình để di chuyển nhanh chóng từ vị trí Z sang vị trí R và sau đó chuyển sang tốc độ tiến dao khi đi nhanh hơn.

Khi sử dụng G98, công cụ máy quay trở lại vị trí Z được đặt trong chương trình. Khi sử dụng G99, công cụ sẽ quay trở lại vị trí mà chúng ta xác định là R trong chu kỳ. Hãy xem làm thế nào đạt được điều này bằng cách sử dụng một ví dụ về chu trình khoan G82.

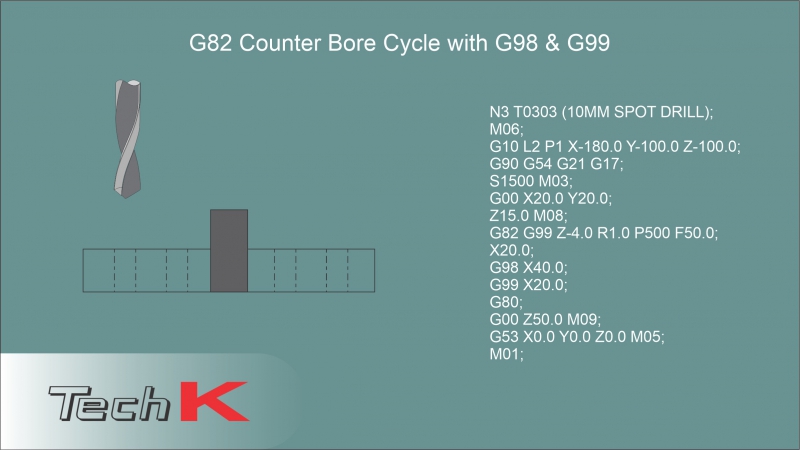

Chu trình khoan G82 với G98 & G99

Chúng ta hãy xem chu trình G82 từ đoạn chương trình này:

Z15.0 M08;

G82 G99 Z-4.0 R1.0 P500 F50.0;

X20.0;

G98 X40.0;

G99 X20.0;

G80;

Chu trình này phản ánh bốn lỗ thể hiện trong sơ đồ. Chúng ta có thể đặt giá trị rút lại phía trên kẹp và các lỗ sẽ được gia công hoàn toàn tốt, nhưng để tăng tốc thời gian chu trình, chúng ta cần giảm thiểu khoảng cách mà mũi khoan rút giữa mỗi lỗ.

Nếu xóa giá trị G98, G99 và R ra khỏi chương trình, máy sẽ mặc định rút về vị trí Z15.0 đã xác định trên dòng đầu tiên. Ta đang lấy vị trí dữ liệu Z để trở thành điểm tham chiếu cao nhất của chi tiết để nó sẽ trở lại 15mm so với bề mặt sau khi mỗi lỗ được sản xuất.

Đó là 15mm chuyển động cho mỗi lỗ đang lãng phí thời gian gia công chỉ vì một kẹp nằm giữa lỗ hai và ba. Có vẻ như không nhiều khi chỉ gia công bốn lỗ nhưng hãy tưởng tượng thời gian đã mất khi khoan hơn 100 lỗ!

Mã lệnh G-Code G98 và G99

Chu trình khoan G82 với G98 & G99

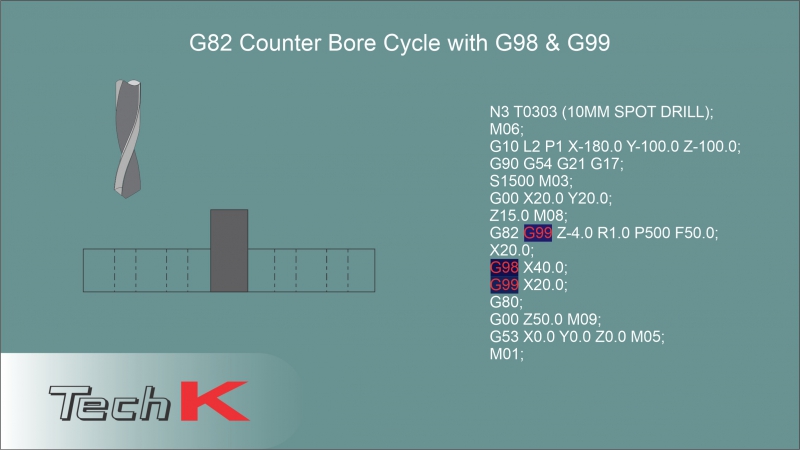

Chúng ta đi sâu vào việc phân tích từng dòng lệnh trong chu trình G82 phía trên

Z15.0 M08;

Đầu tiên, ta đưa mũi khoan xuống 15mm so với bề mặt vật liệu và bật chất làm mát bằng M08

G82 G99 Z-4.0 R1.0 P500 F50.0;

Dòng này thiết lập chu trình khoan bằng cách sử dụng G82 và đặt chuyển động đến lỗ bằng G99, điều này cho máy biết rằng một khi lỗ đầu tiên được khoan để rút về giá trị R1.0 chứ không phải Z15.0 được đặt ở trên .

Z-4.0 là độ sâu của lỗ khoan

Giá trị P500 là thời gian dừng được đặt thành 500 mili giây sẽ diễn ra khi mũi khoan chạm đáy lỗ.

F là tốc độ tiến dao tính bằng mm/phút.

X20.0;

Đây là khoảng cách từ lỗ thứ nhất đến lỗ thứ hai dọc theo trục X, nó được thực hiện dưới dạng di chuyển tương đối (Incremental) và có thể bao gồm chuyển động Y và độ sâu Z tùy chọn nếu độ sâu của lỗ khác với lỗ thứ nhất. Mã G99 vẫn hoạt động từ dòng trên, do đó mũi khoan sẽ rút về 1.0mm so với bề mặt như được xác định bởi giá trị R.

G98 X40.0;

Dòng này khoan lỗ thứ ba cách 40mm dọc theo trục X. Nó rút về Z15.0 trên bề mặt của bộ phận sau khi khoan lỗ trước đó. Mã G98 cho biết điều khiển mà ta muốn bỏ qua giá trị rút lại 1mm đã xác định bởi R trong dòng chu trình khoan và quay lại khoảng cách Z15.0. An toàn trên kẹp phôi.

G99 X20.0;

Lỗ cuối cùng được khoan 20 mm theo phương X từ lỗ cuối cùng, mã G99 báo cho máy rút lại về vị trí R chứ không phải vị trí Z.

G80;

Lệnh G80 là mã G-Code mà chúng ta sử dụng để báo cho điều khiển rằng chu trình khoan lỗ đã kết thúc.

Người ta thường mắc sai lầm khi đặt G98 và G99 sai dòng. Một cách dễ dàng để nhớ nó là chúng ta thêm nó vào vị trí lỗ sau chướng ngại vật và không phải trên vị trí lỗ trước đó.

Về máy tiện CNC, công dụng của G98 và G99 hoàn toàn khác nhau. Nó được sử dụng để đặt chế độ Feedrate (Tốc độ tiến dao)

G98 chỉ định tốc độ tiến dao mỗi phút. G99 chỉ định tốc độ tiến dao trên mỗi vòng quay.

Vì vậy, với G98 nếu bạn lập trình F100, nó sẽ cho tốc độ tiến dao 100mm/phút. Với G99, nếu bạn lập trình F100, nó sẽ cho tốc độ tiến dao 100 mm/vòng quay trục chính.

Vậy với bài viết chi tiết trên có thể giúp các bạn hiểu được ý nghĩa và các đặc điểm của Mã lệnh G-Code G98 và G99 trong CNC.

Mong rằng bài viết này sẽ giúp bạn khi vừa bắt đầu lập trình CNC sẽ có thể làm quen nhanh với các mã lệnh và hệ thống được kiến thức của mình một cách nhanh chóng. Chúc bạn thành công!

Tham khảo các khóa học lập trình và vận hành máy CNC tại TechK:

✨ Khóa học Lập trình và Vận hành máy phay CNC

✨ Khóa học Lập trình và Vận hành máy tiện CNC

✨ Khóa học MasterCAM 2D - Lập trình gia công phay CNC

✨ Khóa học MasterCAM 3D - Lập trình gia công phay CNC

✨ Khóa học MasterCAM - Lập trình gia công tiện CNC

(Nguồn: Tham Khảo) - TRẦN TRỌNG TUẤN HẢI - TRUNG TÂM ĐÀO TẠO VÀ CHUYỂN GIAO CÔNG NGHỆ TECHK

0943 834 657

0888 318 368

Yêu cầu chúng tôi liên hệ bạn